-

翻转式密炼机翻转式密炼机是橡胶和塑料工业中用于将原材料混合并合成均匀混合物的工业设备。它在橡胶化合物加工成轮胎、密封件、软管和其他橡胶制品等最终产品之前起着至关重要的作用。

翻转式密炼机翻转式密炼机是橡胶和塑料工业中用于将原材料混合并合成均匀混合物的工业设备。它在橡胶化合物加工成轮胎、密封件、软管和其他橡胶制品等最终产品之前起着至关重要的作用。 -

下落式密炼机在现代橡胶与塑料加工领域,高效、节能、环保的生产设备已成为企业提升竞争力的关键。下落式密炼机 作为新一代高性能混合设备,凭借其优良的混炼效率与稳定的运行表现,正成为众多橡胶制品企业的理想选择。

下落式密炼机在现代橡胶与塑料加工领域,高效、节能、环保的生产设备已成为企业提升竞争力的关键。下落式密炼机 作为新一代高性能混合设备,凭借其优良的混炼效率与稳定的运行表现,正成为众多橡胶制品企业的理想选择。 -

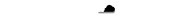

开炼机开放式炼胶机有两个水平排列的辊筒,在两个辊筒间进行炼胶(塑)的机械,简称开炼机。主要由辊筒、机架、调距装置和传动装置等组成。物料在两个相向回转的辊筒之间,以不同的线速度在摩擦力的作用下被拉入辊筒间隙,...

开炼机开放式炼胶机有两个水平排列的辊筒,在两个辊筒间进行炼胶(塑)的机械,简称开炼机。主要由辊筒、机架、调距装置和传动装置等组成。物料在两个相向回转的辊筒之间,以不同的线速度在摩擦力的作用下被拉入辊筒间隙,... -

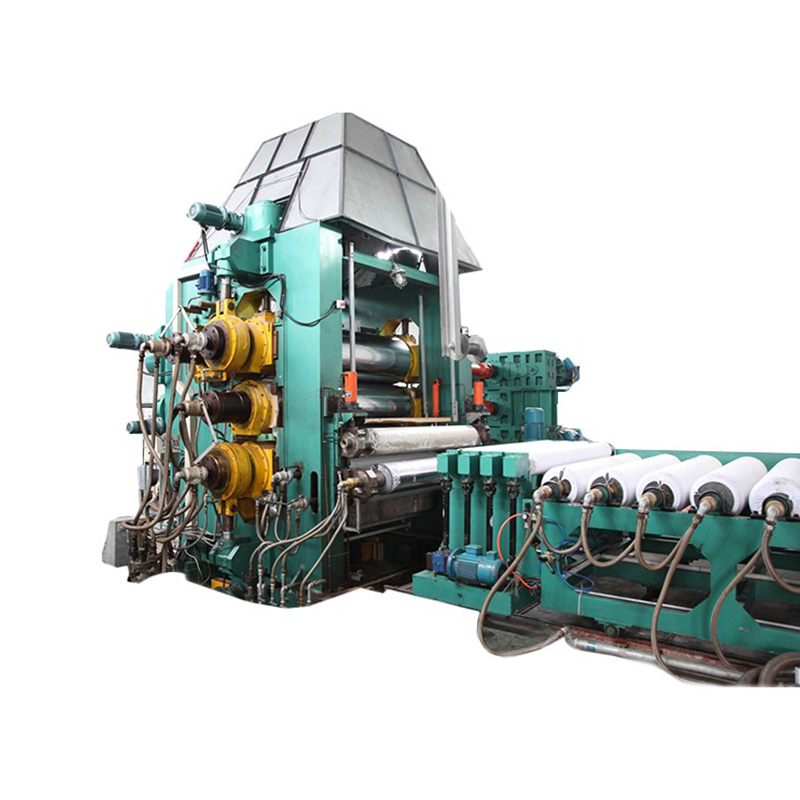

双锥挤出机在橡胶加工行业中,混炼工艺直接影响成品质量与生产效率。双锥挤出机 作为新一代连续混炼设备,凭借其独特的结构设计与智能化控制系统,已成为高性能橡胶制品生产的理想选择。双锥挤出机采用两根非对称或对称锥形螺...

双锥挤出机在橡胶加工行业中,混炼工艺直接影响成品质量与生产效率。双锥挤出机 作为新一代连续混炼设备,凭借其独特的结构设计与智能化控制系统,已成为高性能橡胶制品生产的理想选择。双锥挤出机采用两根非对称或对称锥形螺... -

两辊压延机两辊压延机主要适用于轮胎、输送带、橡胶胶片橡胶制品的压延。

两辊压延机两辊压延机主要适用于轮胎、输送带、橡胶胶片橡胶制品的压延。 -

三辊压延机主要用于帘布、帆布及其他纺织物的单面一次连续贴胶以及工程胎内衬层纯胶片等制品的压延生产。

三辊压延机主要用于帘布、帆布及其他纺织物的单面一次连续贴胶以及工程胎内衬层纯胶片等制品的压延生产。 -

四辊压延机主要用于帘布、帆布及其他纺织物的单面或双面一次性连续贴胶、胶料压片、子午胎内衬层及气密层薄胶 片的压延生产。

四辊压延机主要用于帘布、帆布及其他纺织物的单面或双面一次性连续贴胶、胶料压片、子午胎内衬层及气密层薄胶 片的压延生产。 -

5/6辊塑料压延机在现代塑料加工行业中,确保薄膜和片材的厚度均匀、表面质量高、物理性能均匀至关重要。5/6辊塑料压延机是一款先进的解决方案,旨在满足这些需求,为PVC、TPU、EVA等各种热塑性材料提供优良的压延性能。

5/6辊塑料压延机在现代塑料加工行业中,确保薄膜和片材的厚度均匀、表面质量高、物理性能均匀至关重要。5/6辊塑料压延机是一款先进的解决方案,旨在满足这些需求,为PVC、TPU、EVA等各种热塑性材料提供优良的压延性能。 -

PVC 塑料软膜压延机适用于生产农业薄膜、包装色膜、透明薄膜、灯箱布薄膜等产品。

PVC 塑料软膜压延机适用于生产农业薄膜、包装色膜、透明薄膜、灯箱布薄膜等产品。 -

PVC硬片压延机适用于生产各种透明、半透明及高填充硬质PVC 塑料包装片材、印刷片材及吸塑片材等产品。

PVC硬片压延机适用于生产各种透明、半透明及高填充硬质PVC 塑料包装片材、印刷片材及吸塑片材等产品。 -

热喂料挤出机在橡胶加工行业,热喂料挤出始终是生产形状一致、尺寸精度高的半成品或成品橡胶制品的关键技术。热喂料挤出机专为加工预热预混的橡胶化合物而设计,可确保进料顺畅、塑化均匀和挤出稳定。

热喂料挤出机在橡胶加工行业,热喂料挤出始终是生产形状一致、尺寸精度高的半成品或成品橡胶制品的关键技术。热喂料挤出机专为加工预热预混的橡胶化合物而设计,可确保进料顺畅、塑化均匀和挤出稳定。 -

冷喂料挤出机在当今的橡胶制造行业,一致性、自动化和能源效率至关重要,冷喂料挤出机已成为高性能生产线的基石。这款先进的设备专为在室温下加工生胶而设计,能够出色地控制挤出质量。

冷喂料挤出机在当今的橡胶制造行业,一致性、自动化和能源效率至关重要,冷喂料挤出机已成为高性能生产线的基石。这款先进的设备专为在室温下加工生胶而设计,能够出色地控制挤出质量。 -

微波热风硫化生产线在橡胶制造行业中,硫化是决定橡胶制品最终物理和机械性能的关键工艺。微波热风硫化生产线代表了一种先进的混合技术,将微波能量的快速内部加热与热风的均匀表面加热相结合,实现更快、更均匀、更节能的硫化。

微波热风硫化生产线在橡胶制造行业中,硫化是决定橡胶制品最终物理和机械性能的关键工艺。微波热风硫化生产线代表了一种先进的混合技术,将微波能量的快速内部加热与热风的均匀表面加热相结合,实现更快、更均匀、更节能的硫化。 -

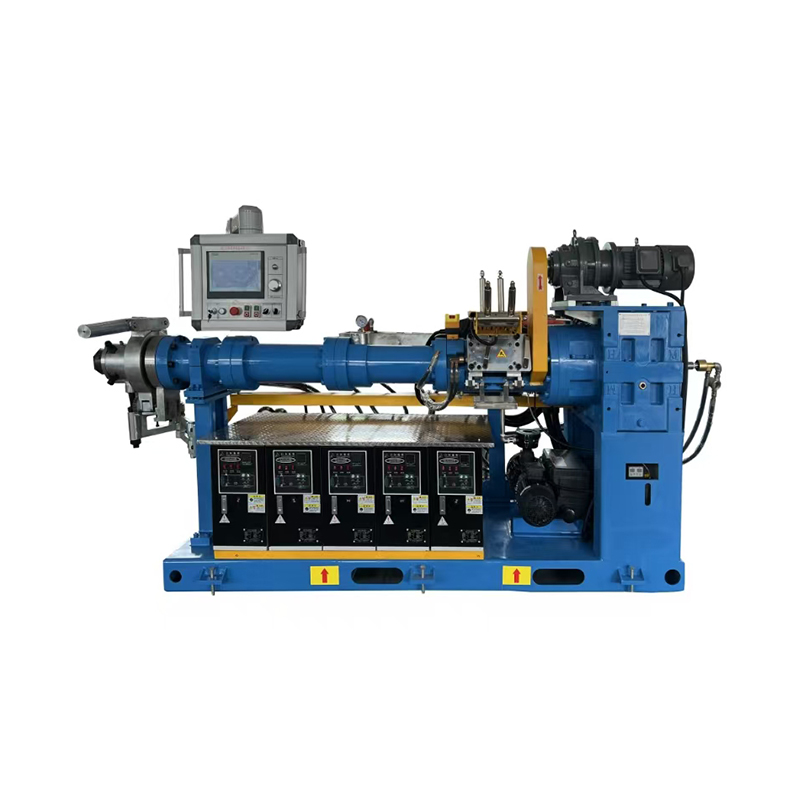

硫化辊在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。

硫化辊在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。 -

高温油温机在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。

高温油温机在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。

塑料制品

在塑料制品行业,我们的装备以“材料适应性广、产品形态多、功能场景细”为特点,可从核心产品特性、差异化技术支撑、行业场景覆盖三个维度展开说明:

- 核心片材产品:聚焦“功能细分+品质可控”

1.1 透明硬质PVC包装片材

技术特性:依托高精度压延技术,片材透光率可达≥92%、雾度≤1.5%,厚度偏差控制在±0.03mm以内。设备通过精确同步辊筒温度(160-180℃)与转速,避免原料杂质或气泡导致“晶点”或“云纹”,确保片材表面平整如镜。

典型应用:

食品级透明包装(如巧克力托盒、烘焙盒):符合FDA 21 CFR 177.1970食品接触标准,且耐低温(-10℃不发脆)适用于冷藏场景;

化妆品礼盒视窗片:高抗划伤性(表面硬度≥HB)减少运输划痕,结合UV固化涂层技术,实现耐磨与高光质感兼得。

1.2 半透明与高填充硬质PVC片材

技术特性:针对半透明需求,可通过控制碳酸钙、硫酸钡等填料粒径(≤2μm)与分散均匀性,实现30%-70%梯度可调的透光率,兼顾隐私性与质感;针对高填充配方(填充量达40%-60%),设备增强塑化段剪切力,确保填料与PVC树脂充分融合,避免片材发脆或分层。

典型应用:

工业零件包装片(如五金工具吸塑盒):高填充带来的高刚性(弯曲模量≥2500MPa)提升包装抗压性,降低运输损毁;

日用品收纳箱片(如抽屉分隔片):半透明磨砂质感兼顾隐私与美观,且耐油易清洁。

1.3 印刷级PVC片材

技术特性:通过压延辊镜面抛光(Ra≤0.02μm)与在线电晕处理(表面张力≥38dyn/cm),片材表面确保油墨附着力≥5N/25mm(3M胶带测试无脱落);片材横向拉伸强度偏差≤5%,避免后续印刷套色不准或起皱。

典型应用:

礼品包装折叠盒用片:支持150线/英寸等高精度网点印刷,兼容烫金、UV凹凸等工艺,提升包装高档感;

广告展示板用片:耐候改性配方(添加抗UV剂)确保户外使用12个月无明显褪色,结合印后压痕技术可实现快速折叠成型。

1.4 吸塑专用PVC片材

技术特性:优化片材热收缩率(纵向≤1.5%、横向≤1.0%)与热成型流变性,使吸塑时深冲(拉伸比达1:3)且壁厚均匀(偏差≤8%),避免边角过度减薄或破裂。设备通过调节冷却辊温度梯度精准控制片材结晶度,确保热成型稳定性。

典型应用:

药品包装吸塑托盒:符合YBB 00242005-2015药用PVC标准,耐高温蒸汽灭菌(121℃/30min不变形);

电子元件托盒:高刚性片材可精准匹配元件卡槽尺寸,防静电配方(表面电阻10⁸-10¹⁰Ω)防止芯片静电损伤。

- 差异化方案:以“工艺柔性”适配多元需求

2.1 材料兼容性扩展

除常规PVC外,设备兼容PVC/ABS合金、PVC/PMMA复合等改性材料,生产兼具PVC经济性、ABS韧性、PMMA耐候性的特种片材,满足高端包装(如家电配件展示盒)的特殊性能需求。

2.2 功能定制增强

防伪需求:含荧光母粒的半透明片材可在紫外光下显现特定标识,适用于烟酒包装;

环保需求:支持生物基PVC片材(植物增塑剂占比≥30%)生产,符合欧盟REACH法规,适用于外向型消费品包装。

2.3 高效生产保障

采用“双螺杆喂料+多辊压延”联动系统,生产速度可达60-80米/分钟,且颜色/配方切换时间缩短至30分钟内,平衡“大批量稳定生产”与“小批量多品种”柔性订单需求。

- 行业价值:支撑从“基础包装”到“功能载体”升级

通过对PVC片材“光学性能、力学性能、加工性能”的精准控制,我们的设备不仅满足食品、化妆品、电子等行业基础包装需求,更通过差异化特性(如高透明、高填充、防静电、可印刷性)帮助客户产品实现“包装即营销”。例如化妆品包装高透明片材凸显产品质感,电子托盒防静电片材保障产品安全,从而助力下游企业提升产品附加值与市场竞争力。

English

English 中文简体

中文简体 русский

русский