-

翻转式密炼机翻转式密炼机是橡胶和塑料工业中用于将原材料混合并合成均匀混合物的工业设备。它在橡胶化合物加工成轮胎、密封件、软管和其他橡胶制品等最终产品之前起着至关重要的作用。

翻转式密炼机翻转式密炼机是橡胶和塑料工业中用于将原材料混合并合成均匀混合物的工业设备。它在橡胶化合物加工成轮胎、密封件、软管和其他橡胶制品等最终产品之前起着至关重要的作用。 -

下落式密炼机在现代橡胶与塑料加工领域,高效、节能、环保的生产设备已成为企业提升竞争力的关键。下落式密炼机 作为新一代高性能混合设备,凭借其优良的混炼效率与稳定的运行表现,正成为众多橡胶制品企业的理想选择。

下落式密炼机在现代橡胶与塑料加工领域,高效、节能、环保的生产设备已成为企业提升竞争力的关键。下落式密炼机 作为新一代高性能混合设备,凭借其优良的混炼效率与稳定的运行表现,正成为众多橡胶制品企业的理想选择。 -

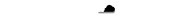

开炼机开放式炼胶机有两个水平排列的辊筒,在两个辊筒间进行炼胶(塑)的机械,简称开炼机。主要由辊筒、机架、调距装置和传动装置等组成。物料在两个相向回转的辊筒之间,以不同的线速度在摩擦力的作用下被拉入辊筒间隙,...

开炼机开放式炼胶机有两个水平排列的辊筒,在两个辊筒间进行炼胶(塑)的机械,简称开炼机。主要由辊筒、机架、调距装置和传动装置等组成。物料在两个相向回转的辊筒之间,以不同的线速度在摩擦力的作用下被拉入辊筒间隙,... -

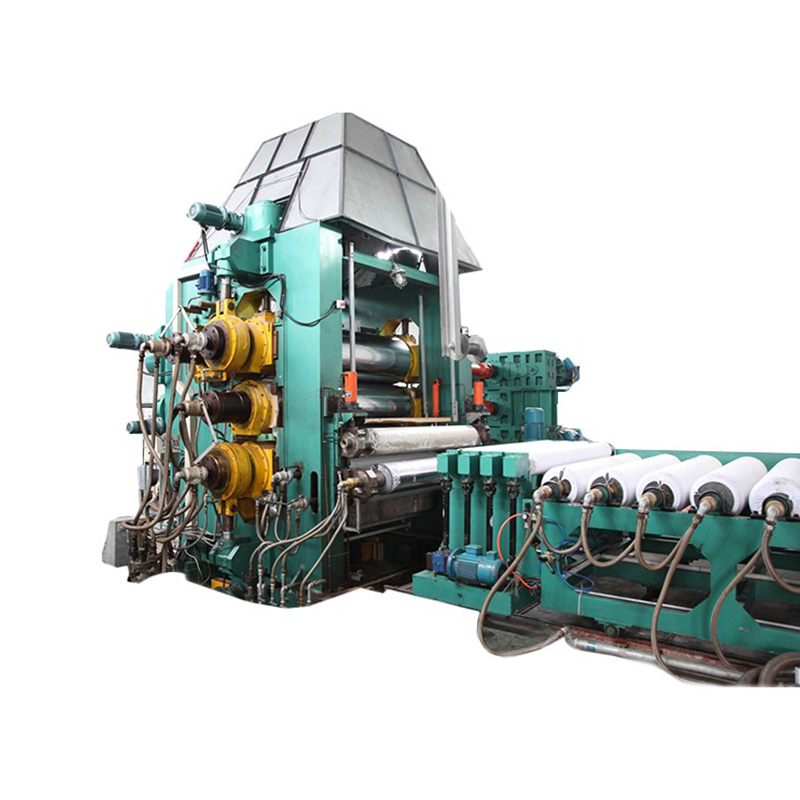

双锥挤出机在橡胶加工行业中,混炼工艺直接影响成品质量与生产效率。双锥挤出机 作为新一代连续混炼设备,凭借其独特的结构设计与智能化控制系统,已成为高性能橡胶制品生产的理想选择。双锥挤出机采用两根非对称或对称锥形螺...

双锥挤出机在橡胶加工行业中,混炼工艺直接影响成品质量与生产效率。双锥挤出机 作为新一代连续混炼设备,凭借其独特的结构设计与智能化控制系统,已成为高性能橡胶制品生产的理想选择。双锥挤出机采用两根非对称或对称锥形螺... -

两辊压延机两辊压延机主要适用于轮胎、输送带、橡胶胶片橡胶制品的压延。

两辊压延机两辊压延机主要适用于轮胎、输送带、橡胶胶片橡胶制品的压延。 -

三辊压延机主要用于帘布、帆布及其他纺织物的单面一次连续贴胶以及工程胎内衬层纯胶片等制品的压延生产。

三辊压延机主要用于帘布、帆布及其他纺织物的单面一次连续贴胶以及工程胎内衬层纯胶片等制品的压延生产。 -

四辊压延机主要用于帘布、帆布及其他纺织物的单面或双面一次性连续贴胶、胶料压片、子午胎内衬层及气密层薄胶 片的压延生产。

四辊压延机主要用于帘布、帆布及其他纺织物的单面或双面一次性连续贴胶、胶料压片、子午胎内衬层及气密层薄胶 片的压延生产。 -

5/6辊塑料压延机在现代塑料加工行业中,确保薄膜和片材的厚度均匀、表面质量高、物理性能均匀至关重要。5/6辊塑料压延机是一款先进的解决方案,旨在满足这些需求,为PVC、TPU、EVA等各种热塑性材料提供优良的压延性能。

5/6辊塑料压延机在现代塑料加工行业中,确保薄膜和片材的厚度均匀、表面质量高、物理性能均匀至关重要。5/6辊塑料压延机是一款先进的解决方案,旨在满足这些需求,为PVC、TPU、EVA等各种热塑性材料提供优良的压延性能。 -

PVC 塑料软膜压延机适用于生产农业薄膜、包装色膜、透明薄膜、灯箱布薄膜等产品。

PVC 塑料软膜压延机适用于生产农业薄膜、包装色膜、透明薄膜、灯箱布薄膜等产品。 -

PVC硬片压延机适用于生产各种透明、半透明及高填充硬质PVC 塑料包装片材、印刷片材及吸塑片材等产品。

PVC硬片压延机适用于生产各种透明、半透明及高填充硬质PVC 塑料包装片材、印刷片材及吸塑片材等产品。 -

热喂料挤出机在橡胶加工行业,热喂料挤出始终是生产形状一致、尺寸精度高的半成品或成品橡胶制品的关键技术。热喂料挤出机专为加工预热预混的橡胶化合物而设计,可确保进料顺畅、塑化均匀和挤出稳定。

热喂料挤出机在橡胶加工行业,热喂料挤出始终是生产形状一致、尺寸精度高的半成品或成品橡胶制品的关键技术。热喂料挤出机专为加工预热预混的橡胶化合物而设计,可确保进料顺畅、塑化均匀和挤出稳定。 -

冷喂料挤出机在当今的橡胶制造行业,一致性、自动化和能源效率至关重要,冷喂料挤出机已成为高性能生产线的基石。这款先进的设备专为在室温下加工生胶而设计,能够出色地控制挤出质量。

冷喂料挤出机在当今的橡胶制造行业,一致性、自动化和能源效率至关重要,冷喂料挤出机已成为高性能生产线的基石。这款先进的设备专为在室温下加工生胶而设计,能够出色地控制挤出质量。 -

微波热风硫化生产线在橡胶制造行业中,硫化是决定橡胶制品最终物理和机械性能的关键工艺。微波热风硫化生产线代表了一种先进的混合技术,将微波能量的快速内部加热与热风的均匀表面加热相结合,实现更快、更均匀、更节能的硫化。

微波热风硫化生产线在橡胶制造行业中,硫化是决定橡胶制品最终物理和机械性能的关键工艺。微波热风硫化生产线代表了一种先进的混合技术,将微波能量的快速内部加热与热风的均匀表面加热相结合,实现更快、更均匀、更节能的硫化。 -

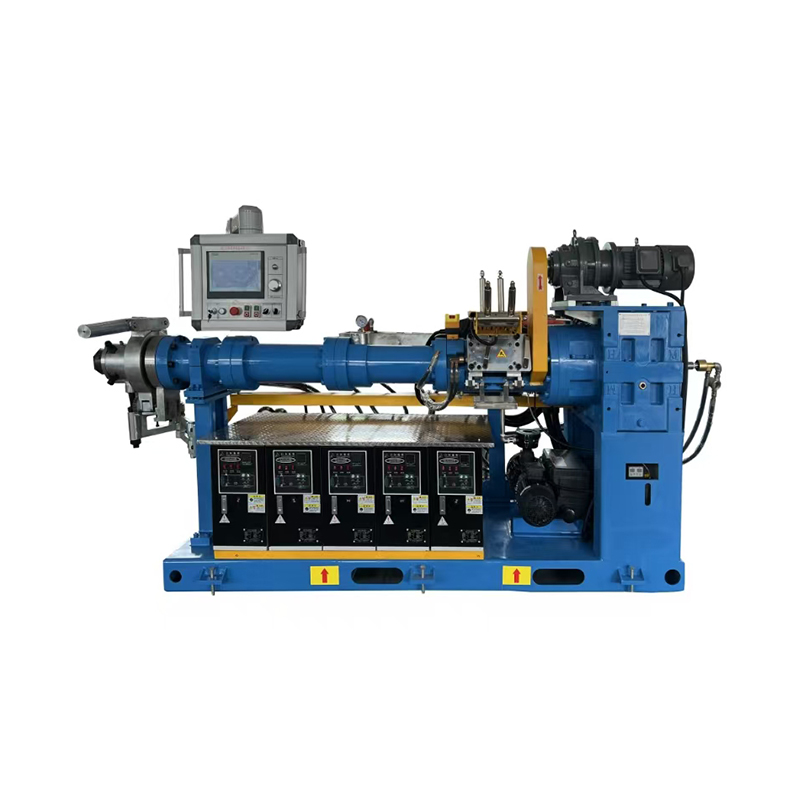

硫化辊在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。

硫化辊在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。 -

高温油温机在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。

高温油温机在橡胶工业中,硫化工艺是决定成品性能的关键环节。硫化辊是一种用于连续硫化生产橡胶制品的重要加热辊类设备,广泛应用于橡胶密封条、胶管、输送带、胶板等产品的表面定型与硫化处理。

汽车工业

依托“高精度复合成型、耐候性材料适配、批量化稳定性控制”等核心技术,我们的装备可深度覆盖汽车行业密封、减震、内饰、动力系统等关键部件生产,同时满足新能源车与传统燃油车的共性需求(如轻量化、耐久性)与差异化标准(如耐高压密封、抗电晕)。具体应用如下:

- 汽车密封与减震系统:聚焦“长效密封与低噪减震”

1.1 车身密封件生产

依托纺织品(聚酯帘布、尼龙帆布)双面连续贴胶与高精度压延技术,生产车门、车窗、舱体核心密封件:

车门框密封条:采用“三元乙丙橡胶+钢芯骨架+植绒层”复合结构。设备通过多辊压延同步控制胶料温度(160-180℃)与压力,确保橡胶与钢芯骨架紧密粘合(剥离强度≥8N/cm),并在线完成植绒层粘合(植绒附着力≥5N/25mm),避免植绒在低温(-40℃)或高温(80℃)环境下脱落,满足整车运行15万公里后密封性能衰减≤10%的标准。

动力电池舱密封条:为满足新能源车高压舱防水防尘需求,设备可生产“硅橡胶+玻璃纤维布”复合密封条。压延工艺控制胶层厚度偏差≤0.02mm,确保密封面与舱体完美贴合,满足IP6K9K防护等级(高压喷水无渗漏),且其耐电晕性(耐受≥10kV电压1000小时)适应电池舱高压环境。

1.2 减震降噪部件

采用橡胶片材压合与复合贴胶技术,生产汽车底盘与动力系统减震件:

发动机悬置减震垫:采用“天然橡胶+聚酯帘布+金属衬层”三层复合结构。设备通过连续贴胶技术实现橡胶与金属无气泡粘合,且橡胶层弹性模量控制在5-8MPa(偏差≤5%),确保减震效率≥80%,降低发动机传递至车身的噪声(衰减≥25dB)。

底盘衬套:针对麦弗逊悬架橡胶衬套,设备通过压延生产“氯丁胶薄片(0.3-0.5mm)+帘布增强层”复合结构,经成型硫化后形成高刚性衬套(径向刚度≥150N/mm),适应车辆转向时的抗变形需求,且耐疲劳性(100万次循环无裂纹)满足整车生命周期要求。

- 汽车内饰与功能件:平衡“质感、环保与轻量化”

2.1 内饰复合件

通过橡塑材料压延与纺织品贴胶技术,生产仪表板、门板等内饰组件:

仪表板表皮:采用“PVC/ABS合金橡胶+无纺布基材”压延复合。设备可同步完成橡胶着色(如仿皮革纹理)、压花(Ra≤0.8μm)与基材粘合,生产速度达15米/分钟;通过控制压延温度梯度,确保表皮热收缩率≤0.3%,避免长期使用后起皱。成品满足车内VOC(挥发性有机物)≤50μgC/g的标准。

门板扶手加强层:采用“玻璃纤维毡+PP橡胶”连续贴胶压延形成轻量化加强板(密度≤1.2g/cm³),替代传统金属骨架,减重30%的同时实现弯曲强度≥80MPa,适应新能源车轻量化需求。

2.2 功能内饰配件

安全带导向片:通过压延机生产“尼龙帆布+TPU橡胶层”复合片材,经裁切成型为导向片。橡胶层摩擦系数控制在0.3-0.4(偏差≤0.02),确保安全带顺畅收回(阻力≤5N),且耐老化性(120℃下1000小时无裂痕)满足车辆日照环境需求。

行李箱防水垫:采用“涤纶布+PVC橡胶层”双面贴胶工艺,胶层厚度均匀(偏差≤0.03mm),确保防水性(0.1MPa压力30分钟无渗漏);同时压延防滑纹理(凸起高度0.5-1mm)增强物品固定性,适应SUV与轿车行李箱使用场景。

- 轮胎与动力传动系统:支撑“安全、高效与长效”

3.1 轮胎核心部件生产

延续轮胎气密层、气密层薄片压延技术,适应轮胎安全性能需求:

轮胎气密层:采用丁基橡胶薄片(厚度0.3-0.5mm)压延。设备通过高精度辊隙控制(偏差≤0.01mm)确保薄膜透气性≤10⁻⁸cm³/(cm·s·Pa),将轮胎月漏气率降低至≤0.5%,适应新能源车低滚阻轮胎需求。

胎体增强层:聚酯帘布经双面贴胶后压延定型,橡胶层与帘布粘合强度≥10N/mm,提升胎体抗冲击性(可承受80km/h障碍物冲击无爆胎),适应商用车与越野车复杂路况。

3.2 传动与管路系统

同步带与传动带:采用“玻璃纤维帘布+氯丁胶”连续贴胶压延,生产发动机正时同步带。设备控制带体厚度偏差≤0.02mm,确保传动精度(相位误差≤0.5°),且耐油耐温(-30℃至120℃性能无衰减),使用寿命≥15万公里。

燃油/冷却液管路:通过压延机生产“耐油丁腈胶内层+增强帘布+三元乙丙外层”复合胶管。内胶层厚度均匀(偏差≤0.03mm)确保耐燃油渗透性(24小时重量损失≤0.5%),适应传统燃油车与混动车型燃油系统;针对新能源车冷却液管路,可生产“硅胶内层+聚酯布增强层”,耐乙二醇腐蚀(1000小时无溶胀),满足电池热管理循环需求。

- 技术适配汽车行业核心优势

满足严苛标准:设备生产的部件可通过车规级认证(如ISO 16232、SAE J2000),适应高低温(-40℃至120℃)、振动(10-2000Hz)、化学腐蚀(燃油、冷却液)等极端环境。

支撑轻量化与集成化:通过“纺织品增强+薄胶层复合”技术,部件重量较传统工艺降低20%-30%,且一体化生产减少拼接环节(如密封条一次成型替代3次粘合),提升装配效率。

批量化稳定性:连续生产模式确保同批次产品性能偏差≤3%(如减震件弹性模量、密封条截面尺寸),满足车企百万辆级量产一致性要求。

通过覆盖“密封-减震-内饰-动力”全汽车链条核心部件生产,我们的装备既可满足传统燃油车耐久性需求,又能适配新能源车高压、轻量化、低VOC标准,成为车企提升产品可靠性与市场竞争力的关键装备支撑。

English

English 中文简体

中文简体 русский

русский